0,5T Gasöl-Dampfkessel mit sämtlichem Zubehör

In der Lebensmittelproduktion und -verarbeitung wird der Hochtemperaturdampf von Dampferzeugern häufig in verschiedenen mechanischen Geräten eingesetzt, beispielsweise zum Reinigen, Zerkleinern, Formen, Mischen, Kochen und Verpacken. Die Energie des Hochtemperatur- und Hochdruckdampfes liefert die Energie für jeden Schritt der Lebensmittelverarbeitung. Gleichzeitig bilden seine Sterilisations- und Desinfektionseffekte eine solide Barriere für die Lebensmittelsicherheit.

Der vom Dampferzeuger erzeugte Hochtemperaturdampf ermöglicht einen reibungslosen Ablauf verschiedener Schritte der Lebensmittelverarbeitung. Diese saubere und effiziente Energie liefert nicht nur die notwendige Energie für mechanische Anlagen, sondern gewährleistet auch die Hygiene und Sicherheit der Lebensmittel während der Verarbeitung. Darüber hinaus ist die Sterilisationswirkung des Hochtemperaturdampfes von großer Bedeutung für die Lebensmittelsicherheit und setzt zweifellos neue Sicherheitsstandards für die Lebensmittelproduktion und -verarbeitung.

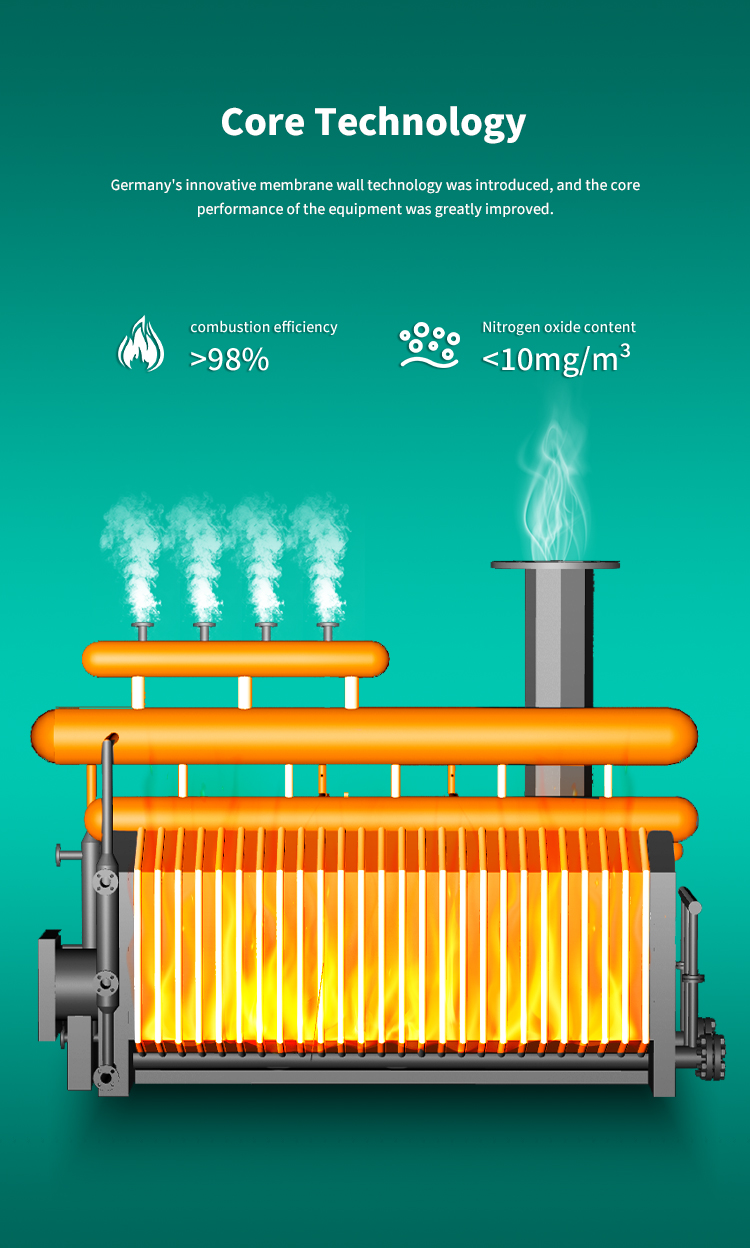

Darüber hinaus ist der Dampfgenerator energiesparend und umweltfreundlich. Dank fortschrittlicher Energienutzungstechnologie erzeugt er nicht nur effizient Dampf, sondern reduziert auch Energieverbrauch und Emissionen. Dies trägt nicht nur zum Umweltschutz bei, sondern macht unser Leben auch gesünder und komfortabler.

Man kann erkennen, dass die Einführung von Dampfgeneratoren für die Lebensmittelverarbeitung zweifellos eine perfekte Kombination aus Geschmack und Technologie darstellt.

Fallbeispiel: Stadt Dezhou, Provinz Shandong. Ein AH360kW. Die 360kW-Anlage wird hauptsächlich zum Kochen, Sterilisieren und Sterilisieren vor der Konservierung verwendet, während die 216kW-Anlage zum Erhitzen eines ummantelten Topfes mit 800kg Rohmaterial und anschließendem 4-stündigen Kochen der Knochenpaste verwendet wird. Im Inneren befindet sich außerdem ein Kochtank. Zum Kochen von 2,7 Tonnen Hot Pot-Basis kann die Temperatur während des Betriebs 80-85°C erreichen. Die Anlage muss 6 Stunden erhitzt und 20 Minuten unter Druck gehalten werden.

Produktkategorien

-

E-Mail

-

Telefon

-

WhatsApp

-

Spitze