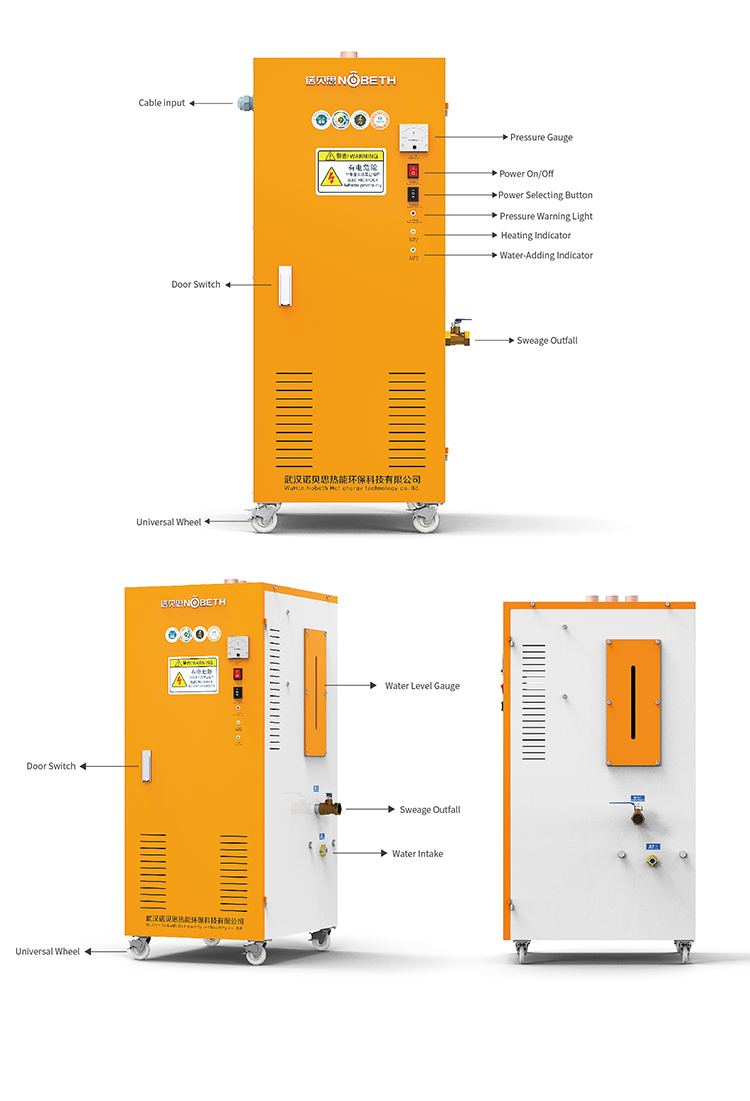

ژنراتور بخار برقی اتوماتیک سری GH با قابلیت حمل آسان، راندمان تولید را در صنعت نساجی بهبود میبخشد.

منابع حرارتی مورد نیاز برای فرآیندهای عمومی رنگرزی گرم و رنگرزی شامل پیش تصفیه، رنگرزی، چاپ و تکمیل اساساً توسط بخار تأمین میشوند. به منظور بهبود مؤثر استفاده از بخار، استفاده از مولدهای بخار مخصوص کارخانههای نساجی برای تولید و فرآوری منسوجات به بهترین انتخاب برای کارگاههای نساجی تبدیل شده است.

۱. پردازش گرم و رنگرزی

برای کارخانههای نساجی، منابع حرارتی بخار برای هر دو فرآیند پرم و رنگرزی و پردازش الیاف مورد نیاز است. به منظور صرفهجویی مؤثر در اتلاف منابع حرارتی بخار، بسیاری از شرکتهای نساجی مولدهای بخار مخصوصی برای پرم و رنگرزی خریداری کردهاند. برای پرم و رنگرزی که یک فرآیند پردازش شیمیایی نیز هست، از یک مولد بخار مخصوص پرم و رنگرزی استفاده میشود. مواد الیافی پس از عملیات شیمیایی باید بارها شسته و خشک شوند که این امر مقدار زیادی انرژی حرارتی بخار مصرف میکند و مواد مضری تولید میکند که هوا و آب را آلوده میکنند. اگر میخواهید استفاده از بخار را بهبود بخشیده و آلودگی را در طول فرآیند رنگرزی و تکمیل کاهش دهید، باید منابع حرارتی را به شکل بخار خریداری کنید. با این حال، تقریباً هیچ یک از این تجهیزات نمیتوانند مستقیماً از بخار فشار بالایی که تازه وارد کارخانه شده است استفاده کنند. بخار خریداری شده با قیمت بالا باید برای استفاده خنک شود که منجر به بخار ناکافی در دستگاه میشود. این امر وضعیت متناقضی را ایجاد کرده است که در آن نمیتوان از بخار با دمای بالا و فشار بالا مستقیماً استفاده کرد و بخار ورودی به تجهیزات کافی نیست و در نتیجه بخار هدر میرود.

۲. مرطوب کردن در کارگاه

کارخانههای نساجی به دلیل نوسانات زیاد رطوبت هوا، در تولید منسوجات با مشکلاتی مواجه هستند. به عنوان مثال، نخها مستعد پارگی هستند/ کشش پارچه ناهموار است/ الکتریسیته ساکن تولید میشود که باعث آسیب یا خرابی میشود و غیره. برای حل این مشکل، کارخانههای نساجی برای گرم کردن و مرطوب کردن به بخار با دمای بالا از ژنراتورهای بخار نیاز دارند.

حفظ دما و رطوبت در کارگاه میتواند تولید و سود عادی را تضمین کند. نخ پنبهای رطوبت خاصی دارد. اگر رطوبت نداشته باشد، وزن آن کاهش مییابد، چه برسد به از دست دادن پول. گاهی اوقات وزن پارچه حتی نمیتواند نیاز مشتری را برآورده کند و کالا قابل حمل نیست. بنابراین، حل این مشکل ضروری است.

در طول تولید و فرآوری صنعت نساجی، کارخانههای نساجی از ژنراتورهای بخار برای تنظیم صحیح هوا استفاده میکنند که میتواند به طور مؤثر تأثیر الکتریسیته ساکن و مشکلات فرآوری ناشی از آن را کاهش دهد. همچنین میتواند اصطکاک بین الیاف مجاور را یکنواخت کرده و در محصولات فاستونی به یکنواختی دست یابد. کشش ریسندگی، مقاومت اصطکاکی نخ تار را افزایش داده و به طور مؤثر سرعت فرآوری تجهیزات را افزایش میدهد، در نتیجه راندمان تولید و کیفیت محصول را تا حد زیادی بهبود میبخشد. نکته مهم این است که در این فرآیند، هم مشکلات رطوبتگیری و هم مشکلات گرمایشی حل میشوند و ذرات اتمیزه شده بخار از ذرات اتمیزه شده با فشار بالا کوچکتر هستند، بنابراین اثر خوبی دارد.

۳. استریلیزاسیون و ضدعفونی

کارخانههای نساجی در واقع صنعتی هستند که بیشترین نیاز را به مولدهای بخار دارند. مولدهای بخار در فرآیند چاپ و رنگرزی پتوها استفاده میشوند. البته، استریلیزاسیون و ضدعفونی در کارخانههای نساجی نیز به مولدهای بخار نیاز دارند. بخار با دمای بالا میتواند مقداری از آلودگی را حل کند، به خصوص برای محصولاتی با سطوح نسبتاً خشن مانند پتوها. اگر بتوان از بخار با دمای بالا در حین تمیز کردن استفاده کرد، مؤثرتر خواهد بود.

کیفیت پرزدار پتوها، پرورش و تکثیر باکتریها و کنهها را نسبتاً آسان میکند. کارخانههای نساجی هنگام ارسال فرشها باید پتوها را استریل و ضدعفونی کنند. در این زمان، بخار با دمای بالای تولید شده توسط مولد بخار میتواند برای استریل و ضدعفونی کردن پتوها استفاده شود. پتوها استریل و ضدعفونی میشوند.

دسته بندی محصولات

-

ایمیل

-

تلفن

-

واتساپ

-

بالا