0,08T kaasuhöyrykattila ilmapallojen tuotantoon

Lateksi on ilmapallon muotoinen. Lateksin valmistus on tehtävä vulkanointisäiliössä. Höyrygeneraattori liitetään vulkanointisäiliöön, ja luonnonlateksi puristetaan vulkanointisäiliöön. Kun sopiva määrä vettä ja apuaineliuosta on lisätty, höyrygeneraattori käynnistetään ja korkean lämpötilan höyryä lämmitetään putkistoa pitkin. Vulkanointisäiliössä oleva vesi saavuttaa 80 °C:n lämpötilan, ja lateksia lämmitetään epäsuorasti vulkanointisäiliön vaipan läpi, jotta se sekoittuu täydellisesti veden ja apuaineliuosten kanssa.

Lateksikonfiguraatio on ilmapallojen valmistuksen valmistelutyö. Ensimmäinen vaihe ilmapallojen valmistuksessa on muotin pesu. Ilmapallomuotit voivat olla lasia, alumiinia, ruostumatonta terästä, keramiikkaa, muovia jne. Muotin pesussa lasimuotti liotetaan kuumassa vedessä. Pii-höyrygeneraattorin lämmittämän vesialtaan lämpötila on 80–100 °C, jotta lasimuotti voidaan puhdistaa ja ottaa tuotantoon kätevästi.

Muotin pesun jälkeen muotti päällystetään kalsiumnitraatilla, mikä on lateksin tunkeutumisvaihe. Pallon upotusprosessi edellyttää, että upotussäiliön liiman lämpötila pidetään 30–35 °C:ssa. Kaasuhöyrygeneraattori lämmittää upotussäiliön nopeasti, ja lämpötilaa säädetään, jotta lateksi tarttuu täydellisesti lasimuotteihin.

Poista sitten kosteus ilmapallon pinnalta ja ota se pois muotista. Tässä vaiheessa tarvitaan höyrykuivausta. Höyrygeneraattorin tuottama lämpö on tasaista ja hallittavissa, eikä se ole liian kuivaa. Korkean lämpötilan höyry sopivassa kosteudessa kuivattaa lateksin tasaisesti ja nopeasti. Ilmapallon käyttöaste on yli 99 %.

Höyrygeneraattorilla on tärkeä rooli koko ilmapallon tuotantolinjalla. Se voi lämmetä nopeasti prosessin vaatimusten mukaisesti ja pitää lämpötilan vakiona. Korkean lämpötilan höyryllä on merkittävä vaikutus ilmapallon laadun ja tuotantotehokkuuden parantamiseen.

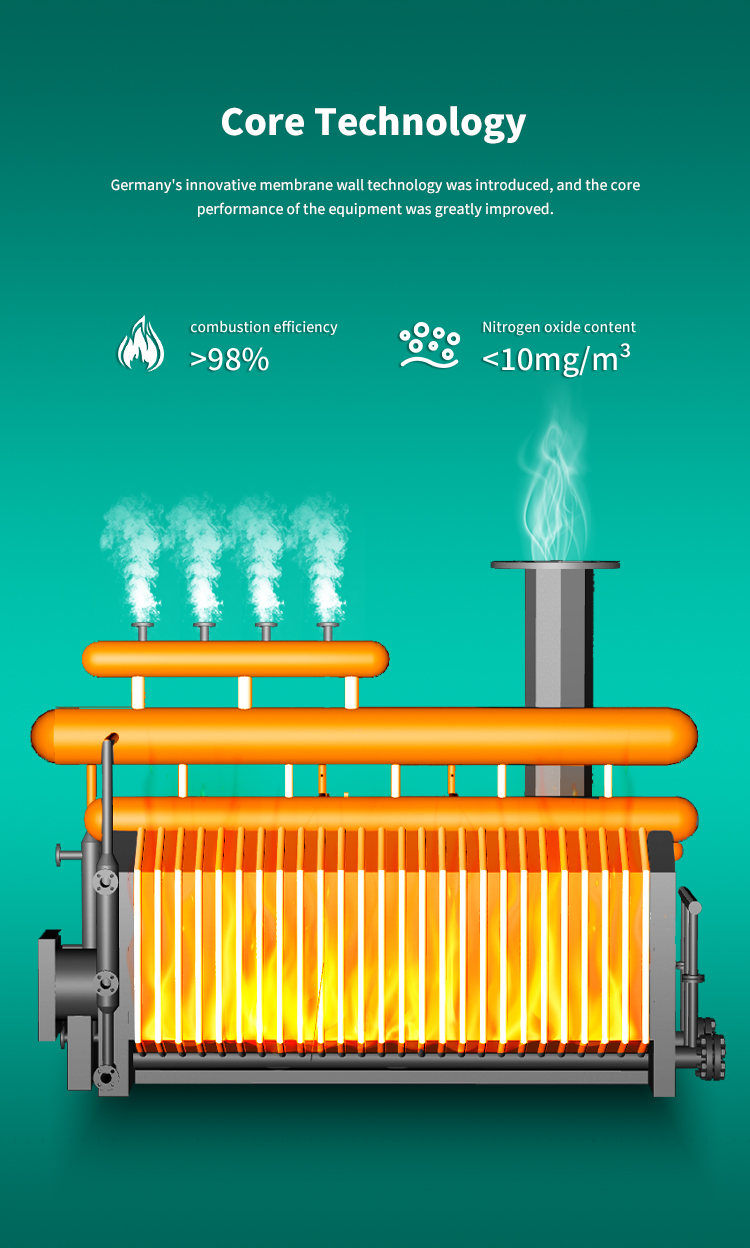

Nobeth-kaasuhöyrygeneraattorin terminen hyötysuhde on jopa 98 %, eikä se laske ajan myötä. Uusi polttotekniikka saavuttaa alhaisen pakokaasujen lämpötilan, korkean hyötysuhteen ja alhaisen energiankulutuksen.

Tuotekategoriat

-

Sähköposti

-

Puhelin

-

WhatsApp

-

Yläosa