Az elektromos gőzfejlesztő a gőzfűtéshez csökkenti az alapolaj állagát

Kenőolaj-gyártási folyamat

A nyersolajat először normál nyomáson desztillálják, hogy kidesztillálják a könnyű frakciókat, például a gőzt, a szenet, a dízelolajat stb. a légköri torony alján lévő maradékból, majd vákuumdesztilláción keresztül elválasztják a könnyű, közepes és nehéz desztillátumolajat. A vákuumtorony alján lévő maradékot ezután feldolgozzák. A propán aszfaltmentesítése után maradék kenőolajat kapnak. Az előkészített frakciókat és a maradék kenőolajat finomítják, viaszmentesítik, majd finomítással egészítik ki, hogy megkapják a kenőolaj alapolajat, amely végül a kész olajkeverési folyamatba kerül, és optimalizálva van az adalékanyagokkal való kompatibilitásra, azaz kész kenőanyagokat kapnak.

A gőzfejlesztők szerepe a kenőolajgyártásban

A kész kenőolaj főként alapolajból és adalékanyagokból áll, amelyek túlnyomó többségét az alapolaj teszi ki. Ezért az alapolaj minősége közvetlenül befolyásolja a kenőolaj minőségét. Vagyis a gőzfejlesztő, amely az alapolaj előállítási folyamata során gőzt termel, nagyon kritikus fontosságú. A nyersolajat normál nyomáson gőzdesztillálják a gőzfejlesztőben, hogy szenet, benzint, dízelt stb. nyerjenek, majd vákuumdesztillációval elválasztják a könnyű, közepes és nehéz frakciókat, majd olyan eljárásokkal kenik, mint az oldószeres aszfaltmentesítés, viaszmentesítés, finomítás és kiegészítő finomítás. Olaj alapolaj.

Ezenkívül a kenőolaj gyúlékony anyag. A gyártás és a feldolgozás során nagy biztonsági teljesítményű berendezéseket kell választani a gyártásbiztonság garantálása érdekében.

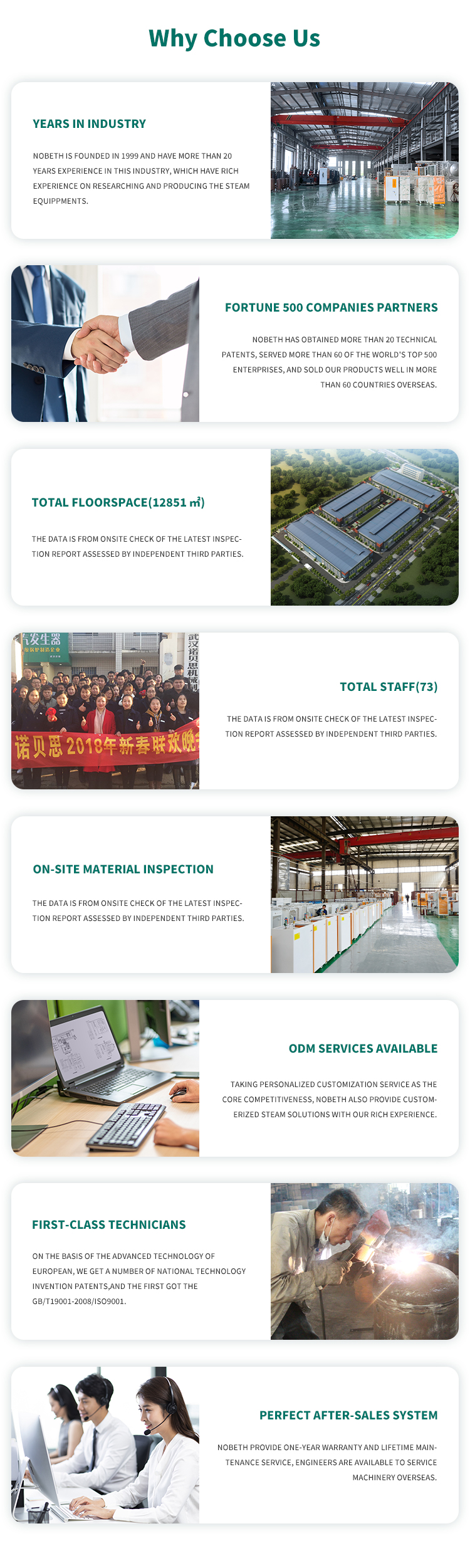

A Nobeth gőzfejlesztő hőmérséklete és nyomása szabályozható, és több biztonsági védőberendezés hatékonyan megelőzi a baleseteket és biztosítja a termelés biztonságát. A Nobeth gőzfejlesztő a legjobb választás kenőanyag-feldolgozáshoz és -gyártáshoz.

Termékkategóriák

-

Email

-

Telefon

-

WhatsApp

-

Felső