0,08T Kocioł parowy gazowy do produkcji balonów

Lateks ma kształt balonu. Przygotowanie lateksu musi być przeprowadzone w zbiorniku wulkanizacyjnym. Generator pary jest podłączony do zbiornika wulkanizacyjnego, a naturalny lateks jest wtłaczany do zbiornika wulkanizacyjnego. Po dodaniu odpowiedniej ilości wody i roztworu materiału pomocniczego, generator pary jest włączany, a para o wysokiej temperaturze jest podgrzewana wzdłuż rurociągu. Woda w zbiorniku wulkanizacyjnym osiąga 80°C, a lateks jest pośrednio podgrzewany przez płaszcz zbiornika wulkanizacyjnego, aby całkowicie wymieszać go z wodą i roztworami materiału pomocniczego.

Konfiguracja lateksowa to praca przygotowawcza do produkcji balonów. Pierwszym krokiem w produkcji balonów jest mycie formy. Formy balonowe mogą być wykonane ze szkła, aluminium, stali nierdzewnej, ceramiki, plastiku itp.; mycie formy polega na zanurzeniu formy szklanej w gorącej wodzie. Temperatura wody w basenie podgrzewanym przez generator pary Si wynosi 80°C-100°C, dzięki czemu można wygodnie wyczyścić formę szklaną i wprowadzić ją do produkcji.

Po zakończeniu mycia formy, forma jest pokrywana azotanem wapnia, co stanowi etap infiltracji lateksu. Proces zanurzania balonu wymaga, aby temperatura kleju w zbiorniku zanurzeniowym wynosiła 30-35°C. Generator pary gazowej szybko podgrzewa zbiornik zanurzeniowy, a temperatura jest kontrolowana, aby lateks idealnie przylegał. do szklanych form.

Następnie usuń wilgoć z powierzchni balonu, aby wyjąć go z formy. W tym momencie konieczne jest suszenie parowe. Ciepło generowane przez generator pary jest równomierne i kontrolowane, a nie będzie zbyt suche. Para o wysokiej temperaturze i odpowiedniej wilgotności może równomiernie i szybko wysuszyć lateks. Kwalifikowany współczynnik balonu wynosi ponad 99%.

W całej linii produkcyjnej balonu generator pary odgrywa ważną rolę. Może się szybko nagrzewać zgodnie z wymaganiami procesu i utrzymywać stałą temperaturę. Para o wysokiej temperaturze ma znaczący wpływ na poprawę jakości i wydajności produkcji balonu.

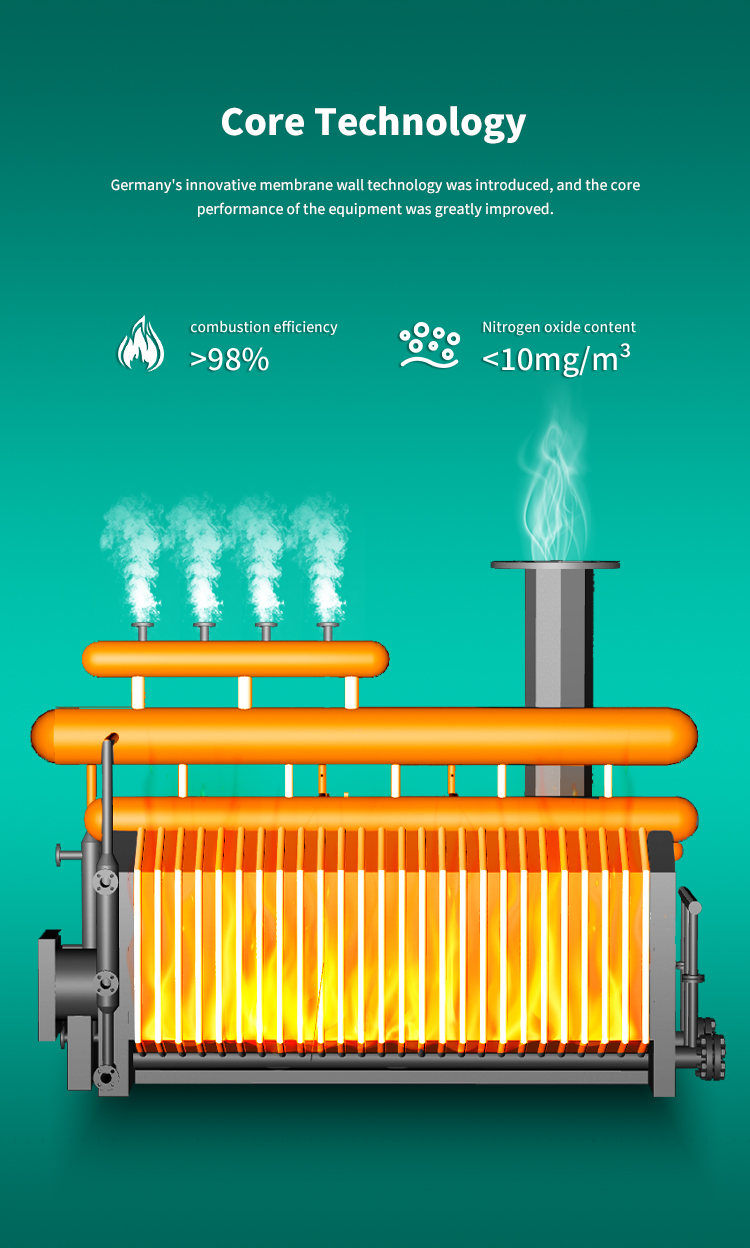

Sprawność cieplna generatora pary gazowej Nobeth wynosi aż 98% i nie zmniejszy się z upływem czasu. Nowa technologia spalania zapewnia niską temperaturę spalin, wysoką wydajność i niskie zużycie energii.

Kategorie produktów

-

E-mail

-

Telefon

-

WhatsApp

-

Szczyt