Газопаровой котел 0,08 тонн для производства воздушных шаров

Латекс имеет форму воздушного шара. Приготовление латекса необходимо проводить в вулканизационной ванне. Парогенератор подключается к вулканизационной ванне, и натуральный латекс прессуется в вулканизационной ванне. После добавления соответствующего количества воды и раствора вспомогательных материалов включается парогенератор, и высокотемпературный пар нагревается по трубопроводу. Вода в вулканизационной ванне достигает 80°C, а латекс косвенно нагревается через рубашку вулканизационной ванны, чтобы полностью смешать его с водой и растворами вспомогательных материалов.

Конфигурация латекса является подготовительной работой для производства воздушных шаров. Первым шагом в производстве воздушных шаров является промывка формы. Формы для воздушных шаров могут быть изготовлены из стекла, алюминия, нержавеющей стали, керамики, пластика и т. д.; промывка формы заключается в замачивании стеклянной формы в горячей воде. Температура водного бассейна, нагреваемого парогенератором Si, составляет 80°C-100°C, так что стеклянную форму можно легко очистить и запустить в производство.

После завершения промывки формы форма покрывается нитратом кальция, что является этапом инфильтрации латекса. Процесс погружения баллона требует поддержания температуры клея в ванне для погружения на уровне 30-35°C. Газовый парогенератор быстро нагревает ванну для погружения, а температура контролируется для идеального прилипания латекса. на стеклянных формах.

После этого удалите влагу с поверхности шара, чтобы вынуть его из формы. В это время необходима паровая сушка. Тепло, вырабатываемое парогенератором, равномерное и контролируемое, и оно не будет слишком сухим. Высокотемпературный пар с подходящей влажностью может равномерно и быстро высушить латекс. Квалифицированный показатель шара составляет более 99%.

Во всей производственной линии воздушного шара парогенератор играет важную роль. Он может быстро нагреваться в соответствии с требованиями процесса и поддерживать постоянную температуру. Высокотемпературный пар оказывает значительное влияние на улучшение качества и эффективности производства воздушного шара.

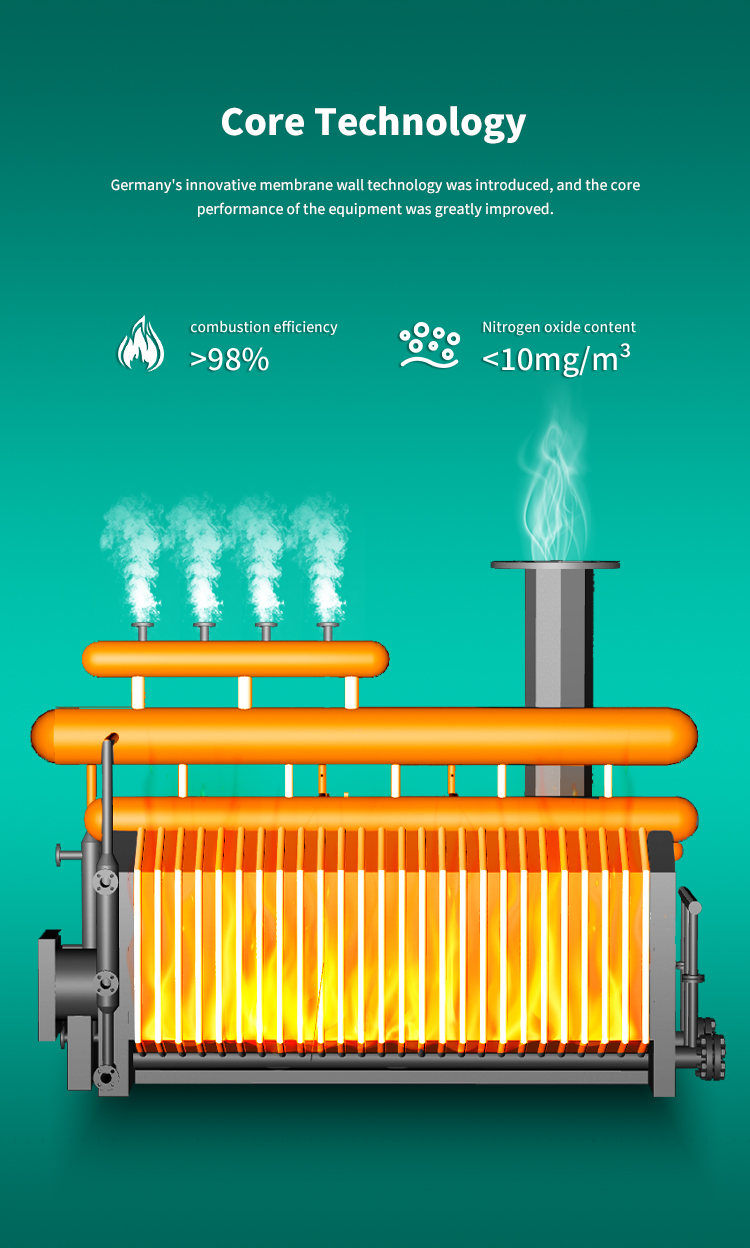

Тепловая эффективность газового парогенератора Nobeth достигает 98% и не снижается со временем. Новая технология сжигания обеспечивает низкую температуру выхлопных газов, высокую эффективность и низкое потребление энергии.

Категории продуктов

-

Электронная почта

-

Телефон

-

WhatsApp

-

Вершина