0,08 т газовий паровий котел для виробництва повітряних куль

Латекс має форму повітряної кульки. Підготовку латексу потрібно проводити у вулканізаційному резервуарі. Парогенератор підключається до вулканізаційного резервуара, і натуральний латекс пресується в вулканізаційний резервуар. Після додавання відповідної кількості води та розчину допоміжних речовин парогенератор вмикається, і високотемпературна пара нагрівається вздовж трубопроводу. Вода у вулканізаційному резервуарі досягає 80°C, і латекс опосередковано нагрівається через сорочку вулканізаційного резервуара, щоб повністю змішати його з водою та розчинами допоміжних речовин.

Латексне конфігурування – це підготовча робота для виробництва повітряних кульок. Першим кроком у виробництві повітряних кульок є миття форми. Форми для повітряних кульок можуть бути виготовлені зі скла, алюмінію, нержавіючої сталі, кераміки, пластику тощо; миття форми полягає у замочуванні скляної форми в гарячій воді. Температура води, що нагрівається кремнієвим парогенератором, становить 80-100°C, що дозволяє зручно мити скляну форму та запускати її у виробництво.

Після завершення промивання форми, її покривають нітратом кальцію, що є етапом інфільтрації латексу. Процес занурення балона вимагає підтримки температури клею в резервуарі для занурення на рівні 30-35°C. Газовий парогенератор швидко нагріває резервуар для занурення, а температура контролюється для ідеального прилягання латексу до скляних форм.

Після цього видаліть вологу з поверхні кульки, щоб вийняти її з форми. У цей час необхідне сушіння парою. Тепло, що генерується парогенератором, рівномірне та контрольоване, і латекс не буде надто сухим. Високотемпературна пара з відповідною вологістю може рівномірно та швидко висушити латекс. Кваліфікований показник висушування кульки становить понад 99%.

У всій виробничій лінії аеростата парогенератор відіграє важливу роль. Він може швидко нагріватися відповідно до вимог процесу та підтримувати постійну температуру. Високотемпературна пара суттєво впливає на підвищення якості та ефективності виробництва аеростата.

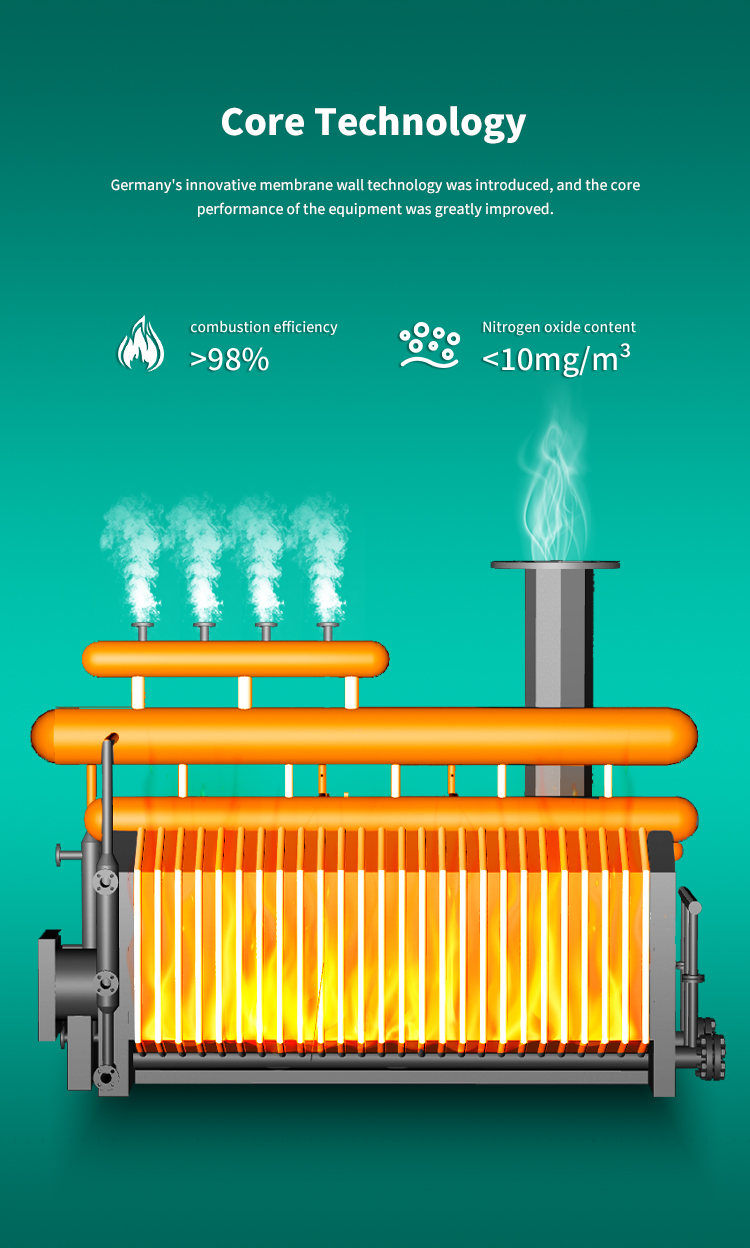

Тепловий ККД газового парогенератора Nobeth сягає 98% і не зменшується з часом. Нова технологія згоряння забезпечує низьку температуру вихлопних газів, високий ККД та низьке споживання енергії.

Категорії продуктів

-

Електронна пошта

-

Телефон

-

WhatsApp

-

Верх