Електричний парогенератор для нагрівання парою зменшує консистенцію базової оливи

Процес виробництва мастильної оливи

Сиру нафту спочатку переганяють під нормальним тиском для видалення легких фракцій, таких як пара, вугілля, дизельне паливо тощо, з кубового залишку атмосферної колони, а потім вона піддається вакуумній перегонці для розділення легкої, середньої та важкої дистилятної нафти. Потім кубовий залишок вакуумної колони переробляється. Після деасфальтації пропану отримують залишкову мастильну оливу. Підготовлені фракції та залишкова мастильна олива рафінуються, депарафінізуються та доповнюються рафінуванням відповідно для отримання базової мастильної оливи, яка, нарешті, надходить у процес змішування готової оливи та оптимізується для сумісності з присадками, тобто отримують готові мастильні матеріали.

Роль парогенераторів у виробництві мастил

Готова мастильна олива в основному складається з базової оливи та присадок, з яких базова олива становить переважну більшість. Тому якість базової оливи безпосередньо впливає на якість мастильної оливи. Тобто, парогенератор, який генерує пару під час процесу виробництва базової оливи, є дуже важливим. Сира нафта переганяється парою під нормальним тиском у парогенераторі для отримання вугілля, бензину, дизельного палива тощо, а потім легкі, середні та важкі фракції розділяються вакуумною дистиляцією, а потім змащуються за допомогою таких процесів, як деасфальтація розчинником, депарафінізація, рафінування та додаткове рафінування. Базова олива.

Крім того, мастило є легкозаймистою речовиною. Під час виробництва та переробки необхідно вибирати обладнання з високими показниками безпеки, щоб забезпечити безпеку виробництва.

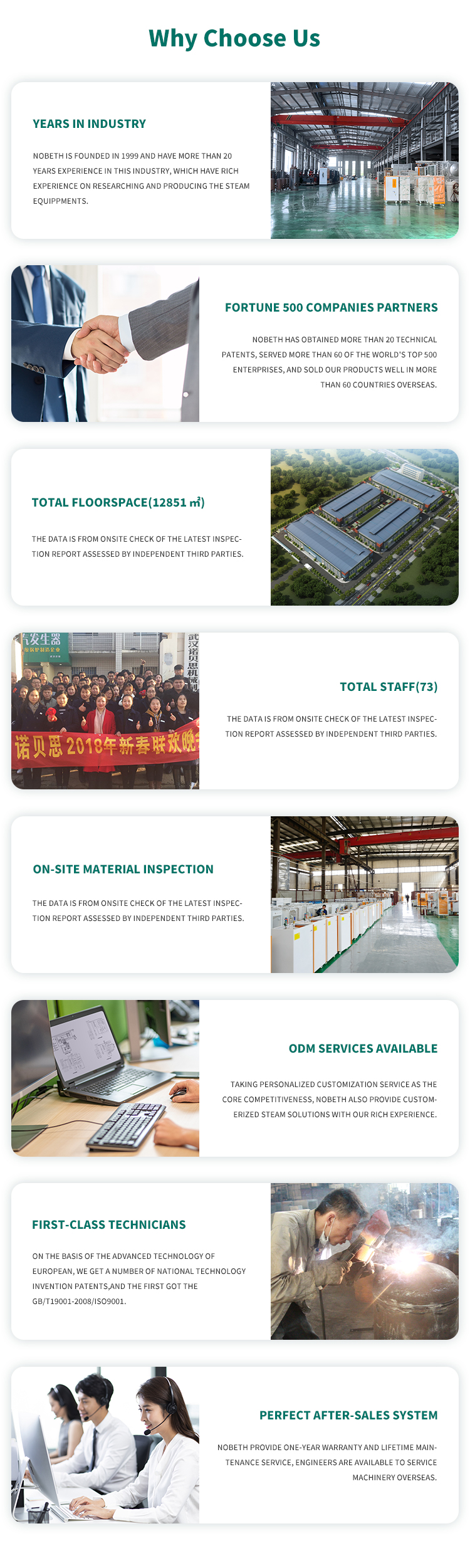

Температура та тиск парогенератора Nobeth контролюються, а численні захисні пристрої можуть ефективно запобігати аваріям та забезпечувати безпеку виробництва. Парогенератор Nobeth – найкращий вибір для обробки та виробництва мастильних матеріалів.

Категорії продуктів

-

Електронна пошта

-

Телефон

-

WhatsApp

-

Верх